Методы и приборы для контроля показателей резьбы

Контроль резьбы собой представляет комплекс процедур по измерению главных характеристик нарезки. Для хорошего измерения показателей резьбы стоит четко определить методы и средства контроля. Во время контроля ключевых показателей нарезания очень часто используются методы трёх проволочек, средствами контроля выступают измерительные устройства с индикаторами и микрометры. Есть 2 ключевых способа контроля резьбы:

- Метод дифференцирования: любой компронент меряется по отдельности.

- Метод комплексной проверки: проверка всех показателей выполняется вместе с помощью бесшкальных инструментов.

Для контроля трубной и конусообразной резьбы очень часто применяют калибры, измеряющие размеры, форму и обоюдное расположение поверхности детали.

Изъяны соединений с резьбой

При контроле резьбовых поверхностей могут быть выявлены следующие изъяны соединений с резьбой:

- Рваная нарезка. Такой дефект появляется при отличие диаметров отверстия и стержня от номинального диаметра. Также основой может послужить неудовлетворительная острота инструмента для резки. Для предостережения проблемы следует внимательно проверить значения всех диаметров и заменить затуплённый инструмент на подточенный.

- Тупая нарезка. Такой дефект вырисовывается, если номинальный диаметр меньше диаметра отверстия, но больше диаметра стержня. В конце концов при нарезании профиль становится неполным. Во избежание аналогичный дефект, необходимо перед нарезанием провести точные измерения диаметров.

- Конусность резьбы. Основой возникновения этого дефекта выступает неверный размер режущего предмета, зубья которого срезают лишний металл. Единственным вариантом решения данной трудности считается соотнесение установленных размеров детали и режущего прибора.

- Тугая нарезка. При несоблюдении размерности детали и шероховатости резьбы инструмента процесс нарезания проходит с огромным трудом. Такой дефект предупреждается с помощью корректного измерения показателей заготовки и определения точных размеров режущего инструментов.

Для контроля недостатков резьбы применяются калибры. Они делятся на следующие разновидности:

- Калибр расположения. Такой вид калибров образовывается по среднедопускаемым габаритам контролируемой детали. Проверка выполняется при помощи вхождения калибра расположения в заготовку. Если нарезание исполнено подобающим образом, то вход должен совершиться с большей или небольшой плотностью медленно и гладко.

- Калибры с пределами. Данный тип калибров производится в согласии с предельными размерами исходной заготовки. Он разделён на 2 стороны. Одна из них отвечает самому большому размеру детали, иная – очень маленькому. Одна сторона должна не идти в измеряемое отверстие, чтобы специалист смог определить подлинные размеры детали.

- Контрольные калибры. Такой вид калибров предназначается для проверки показателей отверстий конкретно во время процесса работы.

- Приемные калибры. Эти калибры являются специальными инструментами, являющихся первоочередными рабочими устройствами для служащих отделения технического контроля (ОТК), которые выполняют собственные действия на проверочных пунктах.

Приборы контроля резьбы

Для вычисления параметров метрической разновидности резьбы с помощью комплексного метода контроля применяются калибры в виде колец и скобы. Измерения производятся в согласии с ГОСТом 17763. Контроль внутреннего нарезания выполняется калибрами-пробками. Контроль нарезки с углом профиля 55° выполняется с помощью микрометра с особыми вставки. На прибор для измерений ставится 5 комплектов вставок, их размер устанавливается шагом резьбы. Есть 2 главных вида вставок:

- призматическая: ставится на место пятки микрометра;

- конусная: ставится в отверстие винта микрометра.

Работники ОТК для контроля угла профиля резьбы применяют устройства со спрятанными индикаторами: микроскопы и проекторы. Они оснащают раздвигающимися вставками и наконечниками в виде шариков. Конструкция приборов с индикаторами собой представляет упорную рейку, держатель и индикаторы. Важным преимуществом индикаторных устройств считается их многосторонность. При их помощи можно проводить измерительные работы как при расточке, так и при обточке детали. Они предоставляют большую точность измерений за небольшой промежуток времени.

Есть дополнительные приборы с индикаторами для контроля конусности детали. Они делаются по западному стандарту API и формируют размер соединений с резьбой в диапазоне от 1,5 до 24 дюймов. Устройство данных устройств продемонстрировано съёмными, измерительными наконечниками. Они передают измерительные результаты отдельному индикатору, который выводит данные которые получены на экран. Мастеру, применяющему индикаторные приборы для определения конусности детали, не будут нужны примерные шаблоны для контроля. Эта характерность вызвана тем, что наконечники приборов всегда пытаются предъявить самые высокие критерии для индикатора на минимальном расстоянии в 1 дюйм.

Служащие заводов во время контроля резьбы используют штангенциркуль и штихмассы, производящие обмеры линейных единиц измерения. Они помогают определить размер резца, благодаря которому выполняется снятие нужного количества стружки с заготовки. Эти приборы для измерений дают возможность сэкономить время обработки отверстий средней и самой большой степени точности.

Измерение шага резьбы

Для контроля подобной характеристики, как шаг резьбы применяются обычные линейки с миллиметровыми и дюймовыми делениями, а еще резьбомеры. Результаты вычислений шага при помощи линейки являются неточными и производятся путём замера определённого числа витков. Ключевой задачей измерения считается нахождение количества витков, которое приходится на единичный шаг резьбы. В условном случае, когда на 1 дюйм приходится 5 витков, шаг равняется 1/5 дюйма. Для комфорта полученные результаты в дюймах пересчитывают в миллиметры. Во время процесса измерения витков при помощи линейки человек должен иметь в виду следующие характерности:

- Для достижения самой большой точности необходимо мерить не некоторые участки, а целую часть профиля детали.

- Перед самой процедурой измерения нужно подсчитать целое кол-во витков.

- Шаг резьбы устанавливается после замера глубины и основных параметров соединений с резьбой.

В результате измерений находится усреднённое значение шага. Погрешность расчётов зависит от правильности сделанной нарезки детали.

Резьбомер может предоставить наиболее точные измерительные результаты шага для трубной конусообразной резьбы, так как он способна работать с очень небольшими расстояниями.

В состав его конструкции входят пластины, сделанные из сплавов железа. Каждая пластина оборудована вырезами, равноценными профилю нарезки и её шагу. Для определения величины шага резьбомер прикладуют к измеряемой детали. Пластина резьбомера создает точный контроль исключительно в случае, когда она параллельна оси нарезки. Важно, чтобы пластинка и отверстие резьбы совпали по размерам.

Измерение среднего диаметра резьбы

Контроль среднего диаметра нарезки выполняется микрометром. Главными комплектующими данного инструмента являются сменяемые наконечники, которые ставятся в отверстие винта. Этот прибор для измерений предоставляет наиболее точные измерения резьбы.

Если для работы нужны лишь усреднённые значения диаметра резьбы, то можно задействовать специализированное устройство – кронциркуль. Его устройство продемонстрировано шариковыми наконечниками, размеры каких должны подходить типу и шагу соединений с резьбой. Наконечники кронциркуля ставят по резьбовому калибру, выдавая усредненный размер диаметра. После чего нужно сделать подобные действия и с боковыми сторонами детали. Для контроля полученных результатов применяются резьбовые скобы. Оценка точности диаметра проходит по принципу сравнение получившейся резьбы с исходным шаблоном.

Если нужно сделать контроль среднего диаметра небольшой длины, состоящей максимум из 2 витков, то мастера пользуются методом, в котором использованы 2 проволочки. Данный вариант измерения резьбы выделяется тем, что на противоположные выступы и впадины резьбы кладутся проволки, диаметр которых считается табличной единицей. Расстояние между концами проволочек показывает число среднего диаметра детали. Для любого класса точности выпускаются некоторые проволки, создающиеся по ГОСТу 2475-88. Во время определения конечных чисел очень важно понимать допустимые неточности, так как 2 проволки не дают возможность получить максимально точные значения.

Также такой параметр резьбы может измеряться при помощи микроскопа. Прибор прикладуют к боковым сторонам профиля заготовки. Окуляры микроскопа наводятся на изображение профиля со всех сторон, Чтобы узнать его размер. Полученные значения складываются и разделяют на кол-во сторон. Получившееся усредненное арифметическое считается действительным значением среднего диаметра соединений с резьбой.

Для производственных работ бывает требуется дополнительно произвести контроль среднего диаметра вала. На них размещаются подшипники, муфты, борты и зубчатые колёса, благодаря которым выполняется вращение детали. Его диаметр рассчитывается во время процесса кручения. Конечное значение находится по формуле d=(T/0,2[t]) 1/3 . На итоговый результат могут посодействовать сторонние факторы (размер отверстия и высота бортов).

Измерение наружного диаметра резьбы

Контроль внешнего диаметра резьбы выполняется во время использования микрометрических инструментов, основу конструкции которых составляют микровинты. Расчёт происходит в согласии со следующим алгоритмом:

- Микровинты прикладываются к профилю резьбы. Для корректировки расположения инструмента нужно произвести несколько вращений микрометра.

- Записать величину профиля нарезки для одной стороны. Значение рассчитываются, исходя из цены деления на шкале микровинтов.

- Приложить микрометр к противоположному концу профиля и определить его размер.

- Отыскать внешний диаметр нарезки, отняв от результата первоначального вычисления значение второго вычисления.

Измерение диаметра внутри резьбы

Диаметр внутри нарезки находится под контролем измерительным устройством с заострёнными ножками – кронциркулем. Для организации вычислительных работ необходимо установить инструмент на шаблонную деталь по резьбовому калибру, и потом сделать сравнивание с исходным внутренним диаметром соединений с резьбой. Кронциркуль должен находиться относительно измеряемой оси под угол.

Также измерение внутренней резьбы может выполняться устройствами для цилиндрической резьбы. Это вызвано тем, что диаметр внутри имеет идеальную поверхность, что замечательно подойдет для формы наконечников, применяемых в данных инструментах. Проверка полученных измерений выполняется при помощи калибров-пробок.

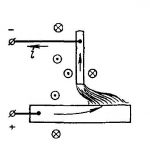

Измерение резьбы методом трех проволочек

Метод трех проволочек применяется в основном для контроля среднего диаметра резьбы. Обозначение значений диаметра происходит путём накладывания проволок одного и того же диаметра на впадины соединений с резьбой. Размер конструкции которая получилась меряется микрометром. На конечные результат вычислений может слишком сильно посодействовать погрешность профиля. Для устранения этой неточности нужно положить проволочки на профиль поэтому, чтобы они соединялись на том уровне, где ширина впадин будет эквивалента ширине выступов. Проволочки обязаны лежать так: 1 проволока размещена на впадине с левой стороны, а 2 прочие – на впадинах с другой стороны. Важно, что во время измерений деталь не деформировалась, а проволки не перегибались

Кроме этого, областью использования метода трёх проволочек считается контроль диаметра трапецеидальной резьбы. Лишь в данном варианте проверка детали проходит с помощью трех специализированных роликов.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.