Ковкий чугун

Сплав железа и углерода называют чугуном. Мы же посвятим публикацию ковкому чугуну. Последний, содержится в структуре сплава или в форме графита, или цементита. Помимо, названых элементов в чугун входят примеси на основе следующих веществ на основе химии — кремния, марганца и др. .

В состав чугунных сплавов могут добавлять легирующие элементы, которые оказывают важное воздействие на их технические параметры.

Чугун применяют при изготовлении изделий методом литья, к примеру, корпусов станочного оборудования, которые работают при маленьких статических и динамических, также и разнонаправленных нагрузках.

В отличии от стали, чугун обладает хорошими литейными параметрами и невысокой стоимостью. Плюс ко всему это сырье отлично отделывается на металлорежущем оборудовании, чем большинство сплавов из стали. Однако, с другой стороны, чугунные сплавы, не зависимо от типа свариваются с некоторыми трудностями. Плюс ко всему, чугуны обладают низкими прочностными параметрами, твердости, хрупкости.

Виды чугунов

Марка чугунного сплава устанавливается количеством углерода и прочих веществ в его составе.

Подобный подход позволяет выделить такие варианты данного материала:

- белые;

- серые (ГОСТ 1412);

- ковкие (ГОСТ 1215);

- очень прочные (ГОСт 7293 ).

Белый чугун

В составе этого сплава углерод собран в форме цементита. Эта марка материала обладает устойчивостью к изнашиванию, хорошими параметрами твердости. Одновременно с этим, он не очень хорошо обрабатывается на металлорежущем оборудовании.

Структура белого чугуна

Белый чугун разделяется на следующие группы:

- доэвтектический с концентрацией углерода от 2,14% до 4,3%;

- эвтектический — 4,3%;

- заэвтектический от 4,3% до 6,67%.

В прочих марках чугуна углерод имеет форму графита.

Серый чугун

Углерод в составе данной марки чугуна имеет форму пластин. В составе серого чугуна принимают участие и подобные элементы, как:

- кремний до 0,8%;

- марганец до 0,3% и др.

Микроструктура серого чугуна

Для изготовления отливок из данного материала используют формы, сделанные из литьевой земли или стали. Подобные формы называют кокилем. Главная область применения серого чугуна – автомобилестроение. Из него выполняют конструкции, работающие тогда, когда отсутствуют ударные влияния, например, колесные клиноременных передач, подшипниковые чашки и др. Чугунный сплав данного типа маркируют так СЧ 32 – 52. Первая цифра показывает прочностный предел на растяжение, вторая предел на изгибе.

Ковкий чугун

В составе данного материала углерод обладает хлопьевидной формой. В химический состав данного материала входит до 1,4% кремния, 1% марганца и др. Ковкий чугун делают из белого.

Чтобы это сделать делают его термообработку, другими словами прогревают и могут выдержать в этом состоянии в течение заданного технологией времени. Эту операция именуется томлением. Ковкий чугун маркируют так КЧ 45 – 6. Первое число означает крепость на растяжение, вторая удлинение в процентах.

Высокой прочности чугун

В составе этого чугуна, углерод обладает шаровидной формой. Для изготовления чугуна этого вила применяют модифицирование, другими словами в расплав вводят магний. Он обеспечивает формирование углерода в виде включений формы шара. Данное решение дало возможность приблизить чугун этого сорта, по ряду параметров к углеродистым сталям. Литейные же параметры у него больше чем у остальных марок чугунных сплавов, кроме серого.

Чугуны данного класса применяют в изготовлении подобных деталей, как – поршни, коленвалы, элементы систем торможения.

Высокой прочности чугун маркируют так — ВЧ – 45-5. Первое число означает крепость на растяжение, вторая удлинение в процентах.

Характерности производства ковкого чугуна

Изготовление чугуна КЧ владеет рядом тонкостей, которые обусловливаются литьевыми свойствами и прочими качествами.

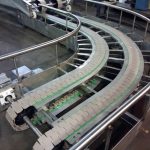

Производство ковкого чугуна

Чугун марки БЧ, который является ключевой производства ковкого, обладает не самыми оптимальными литьевыми параметрами. В, частности, он обладает пониженной жидкотекучестью, приличным размером усадки во время остывания, и он предрасположен к появлению самых разных литейных недостатков. Эти считается основой того, что при изготовлении нужно нагревать металл и принимать меры по борьбе с дефектами литья. Изготовление ковкого чугуна может делаться с непременным учетом усадки и изменения размеров заготовок во время томления. Самую большую усадку, имеют тонкие заготовки, небольшую, толстые. Операция томления делается при 1350 – 1450 градусов по Цельсию.

Отжиг (томление) это базовый этап при изготовлении чугуна КЧ. Его делают в некоторых цехах, именуемых томительными. Заготовки располагают в горшках, сделанных из стали или чугунных сплавов различных марок, для томления. В горшок может быть уложено до 300 отливок учитывая то, что до 1 500 кг должно приходиться на один кубометр.

Ковкий чугун получает самую большую крепость в горшках, выполненных из белого чугуна с добавками хрома и небольшим количеством фосфора. Расход горшков измеряют по весу, он может составлять от 4 до 15 % веса заготовок. Собственно поэтому увеличение их стойкости играет немалую роль в формировании стоимости готового ковкого чугуна.

Чтобы не было коробления готовых отливок кладка заготовок в горшки обязана делаться очень тщательно. Их кладут очень плотно, для увеличения эффекта заготовки пересыпают песком или рудой. Данные материалы предохраняют заготовки от деформации и лишнего окисления.

Для изготовления ковкого чугуна используют печи работающие от электричества. Это потому, что в процессе томления обязана быть возможность температурной регулировки, внезапный подъем на определенный период времени нагрева и быстрое понижения на стадии его графитизации. Более того, не будет лишним, и возможность регулировки воздушной смеси в печи.

Подавляющая часть печей, которая применяется для получения ковкого чугуна – муфельные. Другими словами газообразные, жидкие и твердые вещества топлива не вступают в контакт с горшками, в которых положены заготовки.

Отливки, которые получены из ковкого чугуна пару раз проходят через операцию чистки, а после отжига удалению питателей и правке. Первая чистка проходит для убирания остатков формовочных смесей. Для очистки используют пескоструйное оборудование или специализированные галтовочные барабаны. Убирание остатков питателей происходят на наждаках.

Изъяны ковкого чугуна

Самыми часто встречающимися дефектами ковкого чугуна можно назвать такие:

- усадочные раковины;

- недолив;

- трещины и др.

Часть недостатков не может быть исправлена последующей термообработкой. Необходимо отметить, то, что изготовление ковкого чугуна просит строго выполнения всех требований ГОСТ, технологических правил и правил. Лишь в данном варианте можно говорить о получении хорошего ковкого чугуна, которым допускается менять прочие, дорогие материала – стали, разноцветные металлы.

Разновидности ковкого чугуна

Марка чугунного сплава КЧ напрямую связана с условиями, в которых проводят отжиг. После данной процедуре получают три класса чугуна КЧ:

Первый имеет в собственном химсоставе феррит и углерод хлопьевидного сооружения. Второй включает перлитовый песок и графит хлопьевидного сооружения. 3-ий имеет в собственном составе феррит, перлитовый песок и углерод хлопьевидного сооружения.

Рановидности ковкого чугуна

Ковкий перлитный чугун появляется в конце концов быстрого охлаждения заготовки, когда она находится в зоне распада. В данном случае в строении чугуна помимо феррита будет располагаться перлитовый песок. Он будет сохраняться и при будущем остывании заготовки до температуры ниже чем 727 градусов.

Другими словами, необходимо заявить, что строение чугуна жестко связано с режимами температур отжига и наличием легирующих элементов.

Главные характеристики металла

Основные параметры чугуна КЧ установлены количеством углерода, который имеет форму графита и наличием кремния. Перлитный ковкий чугунный сплав имеет в себе еще два составных элемента – хром и марганец.

Характеристики ковкого чугуна

Отличие в строении ковкого чугуна отражается и на конечных свойствах изделий, приобретаемых из него. К, примеру, заготовки, сделанные из ферритного чугуна, имеют меньшую твердость, чем те, которые делают из перлитного материала, но одновременно с тем первые имеют очень высокую эластичность. Графит в виде хлопьев обеспечивает высокие прочностные параметры готовым деталям при относительно высокой эластичности. Чугунные изделия КЧ в большинстве случаев деформируются в условиях домашней температуры и влаге. Собственно данное качество и определило наименование данного материала – ковкий. В действительности, это относительное наименование и не значит того, что готовые детали получают из него с помощью ковочного оборудования. Для изготовления изделий используют литье. Ключевое свойство данного материала заключено в том, в том, что в нем отсутствуют напряжения.

Микроструктура ковкого чугуна

Механичные свойства ковкого чугуна размещены между серым чугуном и сталью. Другими словами, чугун данного типа обладает высокой текучестью, устойчивостью к изнашиванию, коррозии, агрессивным веществам. Более того, данный материал выделяется большими характеристиками прочности. Так, деталь с толщиной стенки 7 – 8 мм выдержит давление среды работы до 40 атм. Это дает возможность применять его для производства арматуры трубопроводной для газа и воды.

Нельзя забыть и том, что при низких температурах, чугун становиться достаточно хрупким и очень боится ударных влияний.

Свойства ковких чугунов

Базовое свойство чугунного сплава КЧ заключается в том, в нее входят включения углерода в различной форме, которая определяет его крепость и эластичность. Чугун КЧ с малым количеством углерода (обезуглероженный), в сущности, это единственный материал из конструкционных чугунных сплавов, который отлично сваривается и его используют для получения сваренных металлических конструкций. Для изготовления сварки используют или защиту газа, или стыковую технологию. Чугун это марки поддается запрессовке, чеканке и очень просто заполняет пустоты и зазоры. Детали, которые получены из ковкого ферритного чугунного сплава, подвержены обработке холодным способом, а из перлитного правке в разогретом виде.

Чугун, эксплуатируемый в производстве, делают из белого чугунного сплава путем его отжига. Строение, получаемое после выполнения данной процедуре, как правило имеет ферритную или перлитную форму.

Одним из положительных качеств ковкого чугунного сплава считается то, что он обладает гомогенными качествами по сечению, также, он отлично отделывается на станках токарно-фрезерной группы.

Главные физико-технические параметры ковкого чугунного сплава нормированы в ГОСТ 1215-79. Маркировка данного материала основана возможных значений на растяжение и удлинение. Твердость материала определена от структуры, а параметры прочности и эластичность определяет и наличие графита.

Нужно понимать, что на характеристики материала оказывает не только форма, но и кол-во графита, содержащегося в сплаве. Самых больших характеристик прочности ковкий чугун может достигать если есть наличие мелкодисперсного перлитового песка и малом количестве графита. Максимальная эластичность и вязкость чугуна данного класса достигается если есть наличие феррита и таком же количестве графита.

Область использования

Ковкий чугун отыскал свое применение в автомобилестроении для изготовления станочного оборудования, некоторых деталей автомобилей, конструкций и механизмов, используемых на ЖД транспорте и др.

Очень часто используют ферритные отливки, которые стоят несколько доступнее, чем все другие. Перлитные отливки применяют для изготовления деталей, которые используются для изделий и узлов, которые работают под высокими нагрузками.

Ковкий чугун применяют для получения отливок с тонкой стенкой, ее размер может составлять от 3 до 40 мм.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.