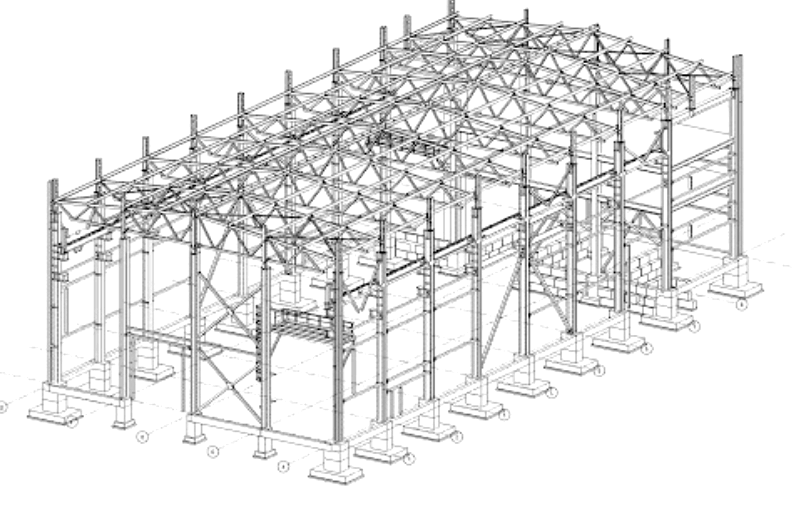

КМД — это тот уровень документации, где любая мелочь оборачивается либо спокойной работой завода и монтажников, либо простоями, переделками и перепиской «кто виноват». Большинство проблем на объекте тянутся не из «сложных расчётов», а из вполне приземлённых ошибок: недостающих размеров, путаницы в маркировке, игнорирования допусков и реальных возможностей производства. Разберём типичные промахи и то, как их заранее отсекать. Для сложных промышленных объектов разработка кмд критична, потому что именно на этой стадии выявляются и устраняются большинство коллизий и слабых мест.

Ошибки исходных данных: когда проблема начинается ещё до КМД

Одна из самых опасных ситуаций — разработка КМД по устаревшим или неполным исходным данным. Конструктор берёт неактуальный комплект КМ, не видит свежих изменений по архитектуре и КЖ/КЖИ, где-то «догадается» сам — и в итоге выпускает формально аккуратную, но уже неверную деталировку.

Типичные проявления:

- смещённые оси и отметки (фундамент или плита на чертеже фактически «живут» в другом месте);

- неучтённые изменения сечений, длины пролетов, формы узлов;

- отсутствие данных по закладным, анкерам, отверстиям в бетоне.

Как избежать:

- всегда на старте требовать от проектировщика и заказчика подтверждённый актуальный комплект исходников;

- вести журнал изменений: что, когда и кем было скорректировано в КМ, КЖ, КЖИ;

- при малейших сомнениях задавать формальные запросы, а не «рисовать, как логично».

Чем жёстче дисциплина по исходным данным, тем меньше шансов, что КМД превратится в дорогую ошибку.

Конструктивные ошибки: узлы, которые плохо работают

Конструктивные промахи встречаются реже, чем оформления, но их последствия тяжелее. Речь о случаях, когда узел, стык или элемент в КМД фактически не соответствует расчётной схеме КМ или нормам.

Типичные варианты:

- изменение схемы работы элемента «ради удобства» (убрали ребро, сузили полку, перенесли стык в зону максимальных усилий);

- неучёт фактических нагрузок на опорные элементы, консоли, узлы примыкания к бетону;

- неверный тип или количество болтов в высоконагруженных соединениях;

- недопустимые укорочения сварных швов, уменьшение толщин накладок и косынок.

Главная ошибка здесь — попытка конструировать «по месту» без возврата к автору КМ. Любое решение, которое меняет жёсткость, длину расчётного пролёта или схему передачи усилий, должно согласовываться с проектировщиком.

Как избежать:

- чётко разделять: что можно менять на уровне КМД (технология, раскрой, второстепенные детали), а что затрагивает расчёт;

- при любых сомнениях оформлять запрос автору КМ с описанием проблемы и предложенных решений;

- использовать внутренний чек-лист: «Не изменили ли мы по пути сечение, длину, схему стыка?».

Оформительские ошибки: размеры, привязки, маркировка

Это самые частые и при этом самые раздражающие ошибки для завода и монтажа. На расчёты они не влияют, зато способны парализовать работу.

Что бывает:

- отсутствие ключевых размеров и привязок (нет координат отверстий, неясен шаг, нет высоты установки);

- противоречия между видами: на одном листе один размер, на другом — другой;

- перегруженные листы, где линии, выноски и размеры превращаются в «кашу»;

- несогласованная маркировка: в спецификации один код, на деталировке другой, на сборочном третий.

Результат — телефонные звонки, уточнения, перепроверка на месте, задержка партий. В цеху и на объекте никто не хочет «догадываться», что имел в виду конструктор.

Как избежать:

- использовать стандартизированные шаблоны листов, выносок, шрифтов;

- делать «проверку на слепого» — отдавать чертёж коллеге, который не участвовал в разработке, и смотреть, всё ли он понимает без пояснений;

- гоняться за избыточной ясностью: лучше поставить лишний размер или примечание, чем оставить поле для трактовок;

- автоматизировать маркировку через модель, а не придумывать коды руками для каждого листа.

Проблемы технологичности: деталь красиво нарисована, но не делается

Иногда узел на чертеже выглядит идеально, а вот в реальном цеху вызывает только вопросы. Причина — игнорирование возможностей конкретного производства.

Типичные моменты:

- слишком тонкие, длинные, «хлипкие» детали, которые ведёт при сварке и резке;

- швы в зонах, куда невозможно подлезть электродом или горелкой;

- нерекомендованные сочетания толщин, сложные скосы и фаски, требующие нестандартной оснастки;

- сборочные единицы, с которыми сложно работать по массе или габаритам (не влезают в печь, камеру покраски, не проходят в ворота).

Завод, оказавшись с такими КМД, либо начинает «колхозить» (подрезать, переносить швы, менять детали), либо требует пересмотра документации уже после запуска.

Как избежать:

- ещё на стадии ТЗ собрать от завода данные о его возможностях: максимальные толщины, длины, вес, допустимые типы швов и операций;

- привлекать технолога к проверке ключевых узлов и типовых деталей;

- иметь внутреннюю библиотеку «плохих примеров» — решений, которые уже показали себя проблемными, и не повторять их.

Ошибки монтажа: каркас на бумаге есть, а собрать его нельзя

Отдельная категория — решения, которые на стройке оказываются «несобираемыми». На чертеже всё красиво, но в реальности не хватает зазоров, не подлезть инструментом, элементы приходят с несовпадающими отверстиями.

Что чаще всего случается:

- отсутствие монтажных зазоров, всё «в ноль», в итоге детали упираются друг в друга;

- отверстия под болты на стыкуемых элементах не совпадают по факту из-за накопленных допусков;

- узлы, расположенные вплотную к другим конструкциям, где невозможно затянуть гайки;

- неучтённые смещения железобетонных конструкций — стаканы, плиты, балки всегда имеют реальные отклонения.

Монтёры в ответ режут, гнут, сверлят по месту, а затем удивляются, почему «ничего не сходится с чертежами».

Как избежать:

- закладывать реалистичные монтажные зазоры с учётом допусков производства и бетона;

- показывать на чертежах не только геометрию, но и способы монтажа, зоны доступа;

- обсуждать спорные узлы с монтажной организацией ещё на стадии разработки КМД;

- использовать 3D-модели и проверки коллизий, а не полагаться только на «плоские» планы.

Организационные ошибки: версии, согласования, «самодеятельность»

Даже хорошие по содержанию КМД можно «убить» плохой организацией работы с версиями и замечаниями.

Типичные проблемы:

- на разных участниках проекта разные версии комплектов (завод, монтаж, заказчик);

- изменения передаются устно или через мессенджеры без официального фикса;

- отсутствует общий список замечаний и их статусов;

- завод или монтажная организация самовольно вносят правки в чертежи и не передают их назад проектировщику.

В результате никто не уверен, что у него в руках правильная документация, а ответственность размывается.

Как избежать:

- ввести строгую систему версий: номер, дата, перечень изменений, единый реестр;

- все замечания и ответы фиксировать письменно (почта, система документооборота), а не «по телефону»;

- формально запретить несанкционированное изменение КМД со стороны завода и монтажа без обратной передачи в проект;

- назначить ответственного за актуальность комплекта у каждого участника.

Итог прост: большинство «типичных ошибок» в КМД — не про сложную математику, а про дисциплину, уважение к исполнителям и честную коммуникацию. Там, где конструктор работает по актуальным исходникам, проверяет себя по чек-листам, обсуждает узлы с заводом и монтажниками и следит за версиями документации, проблемы на объекте снижаются до рабочего минимума. Там, где эти вещи игнорируют, даже самый продвинутый софт и красивые чертежи не спасут от переделок и лишних затрат.